hvirvelfræsning – Trochoidal fræsning

Ny CAM-funktion i ConstruCAM-3D!

Hvad er hvirvelfræsning (trochoidal fræsning), og hvad er fordelene?

Høj spånvolumen med hvirvelfræsning

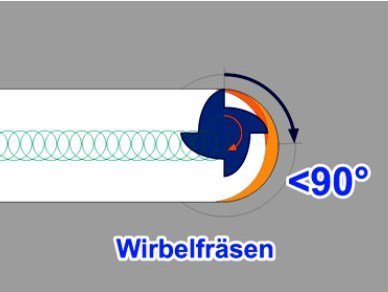

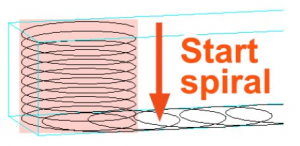

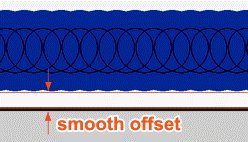

Så hvordan virker hvirvelfræsningen? Ved konventionel fuldskåret rillefræsning er omviklingsvinklen 180 grader. Under hvirvelfræsning kan vinklen begrænses til under 90 grader afhængigt af spiralfremføringen. Dette er muliggjort af en fræser med en mindre diameter og drevet i spiraler med høj hastighed.

Lavere maskinbelastning

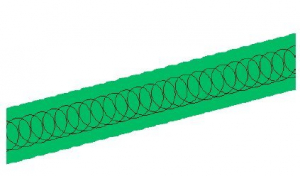

Den vandrette indføring foregår i løkker langs en midterbane. Spånetværsnittet ved skæret er relativt konstant under fræsningen og er uafhængig af horisontale fræseretningsændringer. Dette resulterer i en lavere belastning af maskinen og værktøjet, hvilket gør det muligt at opnå højere skæreværdier. Andre udtryk for hvirvelfræsning er rotationsfræsning, bølgefræsning, cirkulær rillefræsning, trochoidal fræsning, dynamisk fræsning.

Lavere varmeudvikling

Betydeligt højere skæredybder under trochoidal fræsning er mulige. Til konventionel fræsning er en max. Fræsedybde på 1..1.5 * FrD (værktøjsspidsdiameter) mulig. I modsætning til hvirvelfræsning, kan skæredybder på > 2 x D opnås selv uden specialdesignede fræsere.

Kortere bearbejdningstider

Under hvirvelfræsning kan bearbejdning udføres med en høj skæredybde og høj skærehastighed, og skrubbearbejdningen kan accelereres. For brugeren betyder det kortere bearbejdningstider, bedre værktøjsudnyttelse og et mærkbart mindre værktøjsslid under fræseprocessen. Da forskellige rillebredder eller lommestørrelser kan fremstilles med kun ét værktøj, skal værktøjet udskiftes sjældnere.

Værktøjets levetid forlænges med op til 10 gange!

Videnskabelige analyser har også vist, at levetiden har en positiv effekt på dyre fræseværktøjer. Dette er også klart og nemt at forklare. Hvis du kun var i stand til at levere 10 mm dybde i konventionel fræsning, og fræseren dermed var ekstremt belastet i dette lavere 10 mm område og også blev slidt der, er hele slidprocessen nu delvist forskudt til hele fræserens skæredybde.

Lavere skærekantbelastningen på værktøjet

Dette har den konsekvens, at skærebelastningen, som nu strækker sig til en meget større skærelængde under trochoidal fræsning, reduceres væsentligt. Derudover er der heller ingen brud på fræseren ved den hyppigst anvendte “dybdekant” af skærene, hvilket resulterer i dårlige langsgående kamme som følge af den fræsede overflade.

Alle disse fordele er særligt mærkbare i mindre CNC-maskiner såsom High-Z CNC-fræseren samt mange andre modeller af konkurrenter, og i nutiden næsten et “MUST” for enhver CNC-fræser-ejer, der er mere effektiv og ønsker en værktøjsvenlig betjening.

Konventionel maskinbevægelse

Maskinbevægelse under vortex-fræsning

Yderligere skærmbilleder / Skærmbilleder om trokoidfræsning

Hvirvelfræsning og dens omkostnings- og rentabilitetsfordele

•Skærekanten er i indgreb med hele sin længde. Dette muliggør højere skæreværdier samt en højere spånhastighed under indføring;

• værktøjets levetid øges;

• færre vibrationer;

• bearbejdningstiden forkortes;

ConstruCAM-3D nu også udstyret med hvirvelfræsefunktioner

I CAM-området i ConstruCAM-3D kan vælges ‘virvelcyklusser’ komplekse funktioner til fræsning med vortexmetoden.

Tilgængelige er:

-

- Vortex-basebevægelse (‘hvirvelsektion’)

- Konturbearbejdning (‘vortex break’)

- Kontur (hvirvelfræsning)

- Kontur (‘hvirvellomme’)

Vortexfræsning er kun nyttig til fuldskæring (spor)

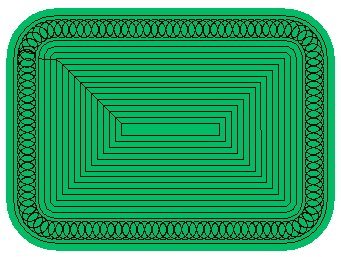

Ved hvirvelfræsning bevæger værktøjet sig med spiraler sideværts ind i materialet. Fordelene ved processen er beskrevet ovenfor. Den eneste ulempe er den relativt store tomgangsafstand på ca. 50% på den bagudgående spiralbevægelse. Til rydning af overflader (i lommer) er det kun nyttigt at skabe den første rille med vortexfræsning. En ø, der allerede er fræset, kan bearbejdes økonomisk med de tidligere rydningsmetoder (f.eks. konturparallel).

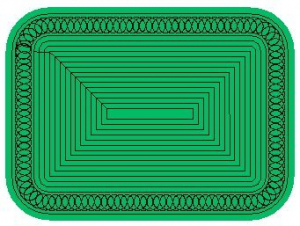

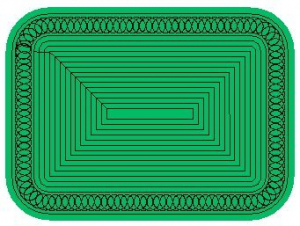

Meget effektiv lommebearbejdning under roterende fræsning

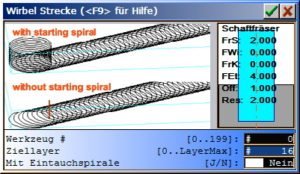

Funktionerne ‘hvirvelfraktur’, ‘hvirvelsnit’ og ‘hvirvellomme’ tager højde for dette og udfører kun det første hele afsnit i hvirvelproceduren. Konturen kan derefter frigøres og dimensioneres. For at starte hvirvelfræsebevægelsen i materialet kan der til dette formål vælges en lodret startspiral.

Dette er en yderst effektiv lommebearbejdning med startspiral, rydningsspiral og afsluttende sti. På grund af den specielle bevægelse er denne funktion kun til simple, regulære geometrier.

Hvirvelfræsecyklusser – øger fjernelseshastigheden med hvirvelfræsning!

Med disse fræsecyklusser kan højproduktiv rotationsfræsning bruges på alle portalfræsere for økonomisk bearbejdning med store indføringsdybder og i svært bearbejdeligt materiale.

Fræsebaneberegningerne for effektiv bearbejdning udføres altid kun for en sektion eller en kontur. Fræsebanerne gemmes her i Trochoidal fræsning sammen med en spiral og værktøjsdataene i det angivne lag.

Flere funktioner i trochoidal fræsning

Funktionerne ‘vortex onset’, ‘vortex mill around’, ‘vortex pocket’ og ‘Spiral pocket’ er designet til enkle konturer uden indlejring eller overlapninger.

Komplekse konturer skal indtastes manuelt eller redigeres konventionelt.

Funktionerne anvender flere individuelle metoder, som kombineres til komplekse fræsecyklus.

Alle bevægelser udføres med trochoidal fræsning med det samme værktøj.

Vortex milling cycles in detail

Startspiral (startbevægelse, dyppespiral)

For lettere nedsænkning i materialet kan der vælges en 3D-startspiral.

Vortex-spiral (Hvirvelfræsning)

Til det første spor anvendes hvirvelfræsemetoden

Rydning

Vortex lomme med parallel spillerum. Lommer ryddes efter konventionelle metoder (undtagelse: ‘spirallomme’).

Rydning

Spirallomme med en optimal rydningsspiral

Afslutning af konturen

Emnet dimensioneres til den endelige dimension

Alle fræsebaner gemmes med et værktøj, der er gemt i det angivne destinationslag

Værktøjslag

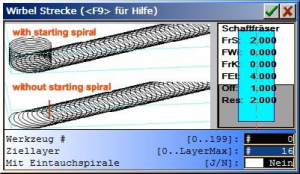

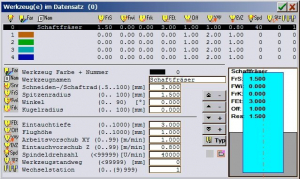

Værktøjsinput (se ‘Generelle instruktioner – Værktøjsinputtet’).

Input af værktøjer og skæredata til beregningerne. Den komplette fræsebevægelse udføres med dette værktøj. Hvirvelfræsecyklusserne udføres med undtagelse af starterspiralen i 2D med et cylindrisk værktøj.

Hvert værktøj kræver en geometri (skæreradius, spidsradius) og gyldige skæredata (nedsænkningsdybde, frihøjde, arbejdstilspænding XY, dyktilspænding Z, spindelhastighed og værktøjs nr.). Hvis værktøjsdataene er ufuldstændige eller forkerte, kan der genereres forkerte fræsedata.

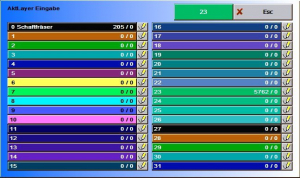

Valg af lag

Gem fræseobjekter i et fræselag (destinationslag) (se ‘Generelle instruktioner – Værktøjsinputtet’). De beregnede fræsebaner gemmes i det angivne lag. Fræsesekvensen skal overholdes. Fræseobjekterne i laget kan redigeres med ‘CAM. CAM – Rediger ‘ senere.

Denne teknologi er ideel til omfattende, kompleks fræsning og kombination af alle fræseprocesser. Fræsearbejdet er fuldstændig klargjort på programmeringsstationen. Ved hjælp af funktionernes CAM. Norm / Zoom projektion ‘og’ volumenvisning ‘arbejdsprocessen kan styres.